|

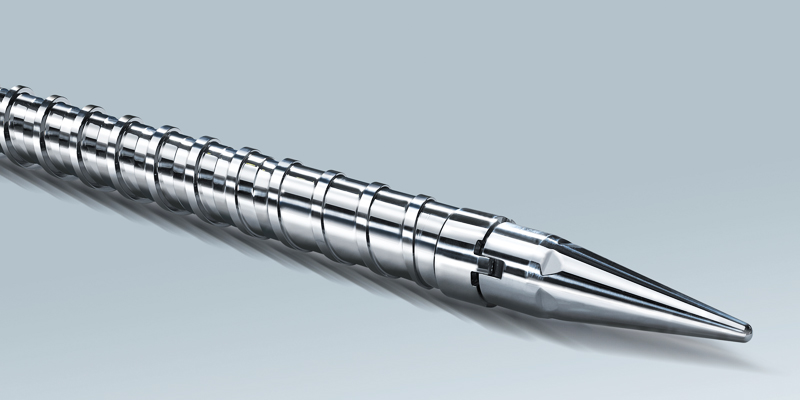

01사출용 스크류 개요

사출성형에 있어서 가장 핵심적인 부분인 가소화장치 SCREW & CYLINDER의 역할은 열적으로 기계적으로 수지를 고체상태에서 유동체로 변화시켜 균질의 용융재료를 공급하는 것이다. 이과정에서 품질에 가장 큰 영향을 미치는 요소는 다양한 수지에 적합한 소재의 선택, 기계적 디자인, 사출성형조건 (용융온도, 계량, 속도, 배압, 보압) 등이다.

스크류 디자인

스크류 디자인에 의해 재료의 혼련상태나 가소화 능력이 크게 변화됨으로 수지의 물성에 적합한 설계가 요구된다.

이론사출량

1회 사출에서 실제로 사출되어지는 용융재료의 최대 중량.

- 사출량(g) = 이론사출용적(㎠)×용융재료의 밀도(g/㎠)

- V= πⅮ²÷4×S×L (V:이론사출용적 / D:스크류직경 / S:비중 / L:스트로크)

최적의 스크류 직경

스크류 직경대비 계량 스트로크가 상대적으로 너무 작거나 클 경우 열적 문제나 표면 불량이 발생 할 수 있다. 따라서 적정 사출량에 적힙한 스크류 직경을 선택하는 것이 중요하다. 스크류 직경의 1~3D 계량 스트로크(최소 0.8D, 최대 3.5D)에서 적정사출량이 형성되는 것이 적합하다. 또한 바렐내 수지 체류 시간은 평균 4분 이내에 형성 되어야 한다. 작은 직경의 스크류는 사출압력이 높으나 이론사출용적과 사출율이 적어지고, 큰직경의 스크류는 사출압력이 낮아지나 이론사출용적과 사출율은 커진다.

스크류 직경보다 계량 스트로크가 작은 경우 단점 (1D이내)

- 열적으로 민감한 플라스틱에 긴 체류시간을 제공한다.

- 상대적으로 긴 반응시간이 소요되며 역류방지 밸브의 반응시간의 편차가 발생한다.

- 사출 속도를 내기 어렵다.

스크류 직경보다 계량 스트로크가 3배이상인 경우의 단점 (3D이내)

- 완전히 용융되지 않은 재료에 의한 줄이 발생한다.

- 기포가 발생한다.

- 열적으로 불균일한 용융상태.

스크류 실린더 손상에 대한 원인 분석

소재구조 (저가, 고기능)25%

구조 (압축, 직경) 및 디자인8%

플라스틱 수지 (첨가제, 난연제, 부식성)25%

사용량 (사이클타임) 20%

성형조건 (회전수 배압 온도) 20%

유지관리 2%

02재질에 따른 분류

최근 수지의 물성을 향상 시키기 위하여 수지에 유리섬유나 휠라(Filler)를 첨가한 소위 강화 플라스틱 수지 및 슈퍼엔프라수지 등 다양한 수지가 개발되어 이에 적합한 내구성을 유지하기 위해 다양한 종류의 내마모, 내부식 소재의 스크류를 선택하여 사용하여야 한다.

|

재질 |

용도 |

비고 |

|---|

| 스크류 |

SACM 645 |

일반 |

범용수지 |

|---|

| DHP40 |

내마모용 |

내마모 (GF 10%) |

| DHP50 |

내마모,내부식용 |

내식,내마모 (GF 30%) |

| DHP80 |

고내마모,내부식용 |

특수사양 |

|

|